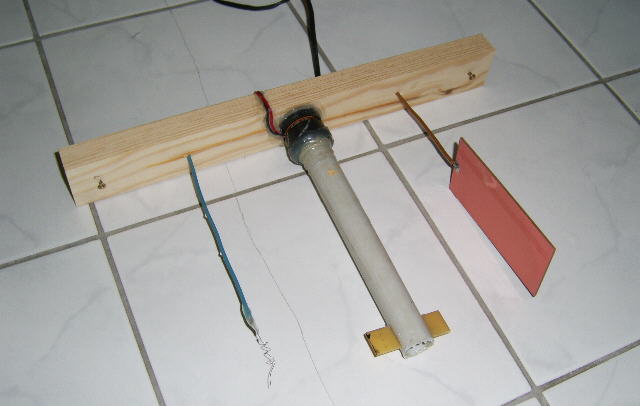

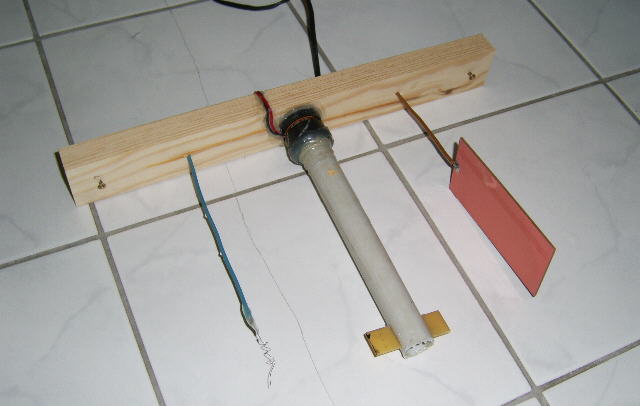

Platinanode, Rührmotor, Kupferkathode auf einer Holzleiste montiert |

Platinanode, Rührmotor, Kupferkathode auf einer Holzleiste montiert |

Als Rührmotor dient ein umgebauter bürstenloser PC-Lüfter |

Holzleiste mit Anode, Kathode und Rührmotor über dem Exsikkator mit der Kupferlösung |

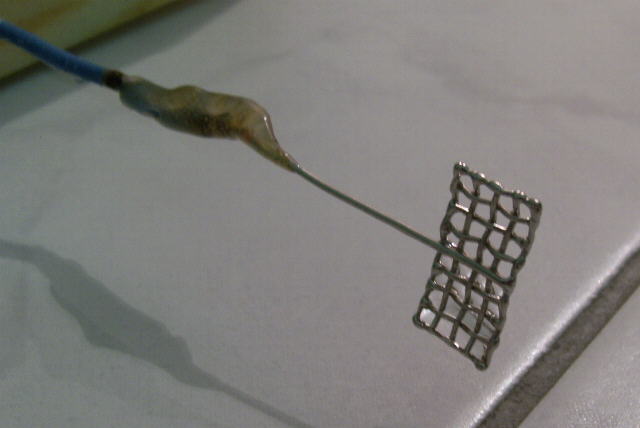

Die neue Platin-Anode bietet eine größere Fläche |

Elektrolyse mit zusätzlichem Netzteil, fast fertig |

Kupferkathode nach der Elektrolyse, 384g Kupfer konnten zurückgewonnen werden |