Catamaraft: das Komfort-Floß

Das Catamaraft ist ein sehr komfortables Floß, das Vanessa und ich im Sommer 2009 gebaut haben. Es ist 2,40 Meter lang und 2,10 Meter breit. Angetrieben wird es über Tretpedale, die bequem von den beiden Liegestühlen aus zu erreichen sind. Das Floß ist mit einer Servolenkung ausgestattet, gesteuert wird über zwei Sidesticks (ähnlich wie bei Airbus-Flugzeugen). Auf beiden Steuerkonsolen ist jeweils noch ein Ventilator und eine Leselampe angebracht, deren USB-Buchse man auch zum Aufladen von Kamera, Mobiltelefon oder MP3-Player benutzen kann.

Das fertige Floß auf dem Wagen, kurz vor der Wasserung! |

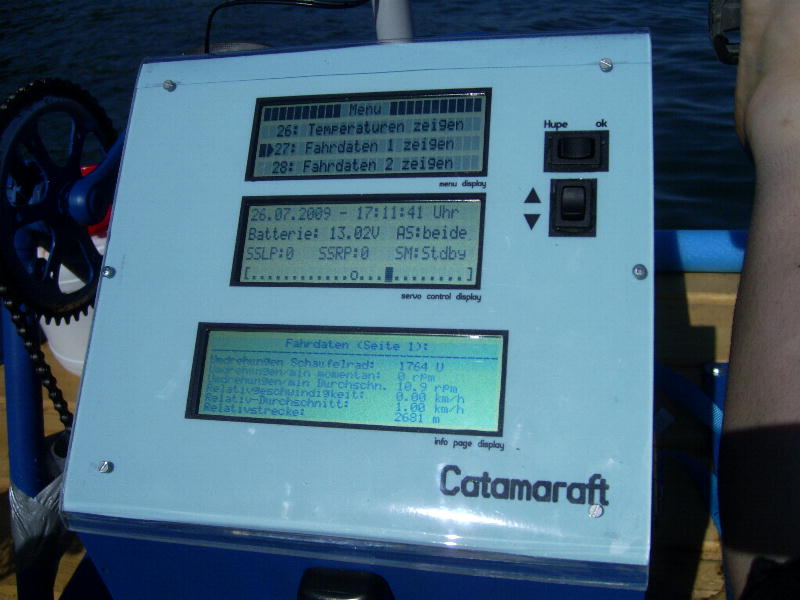

Mit dem Bordgrill kann man jederzeit Würstchen und Steaks grillen, das Fleisch und die Getränke zuvor in der bordeigenen Kühlbox kühlen. In der nebenliegenden Gefrierbox kann Speiseeis aufbewahrt werden. Der Bordcomputer zeigt dabei die Temperaturen von Luft, Wasser, Kühlbox, Gefrierbox und dem nachrüstbaren Solarofen an. Über den Bordcomputer können außerdem sämtliche Geräte des Floßes ein- und ausgeschaltet werden. Er zeigt auf Wunsch den Schaltstatus der Geräte an, dazu Uhrzeit, Datum, Batteriespannung, welcher Sidestick aktiv ist, die aktuellen Positionen der Sidesticks, die Position des Steuerruders und den Status der Servolenkung Ausserdem werden Fahrdaten wie momentane Geschwindigkeit, Durchschnittsgeschwindigkeit, Tretzeit, gefahrene Strecke, usw. angezeigt.

Rangieren im Hafen (natürlich bei eingeschalteter Wasserspritze :-) ) |

Vorne rechts am Floß ist eine kräftige Wasserspritze angebracht, die z.B. zur Abwehr von Schwänen eingesetzt werden kann. Mit der sehr lauten Hupe können Schallzeichen gegeben werden, sie wird über den Feuerknopf des Sidesticks betätigt. Das Floß verfügt neben der blau beleuchteten Aufbewahrungsbox vorne noch über eine zusätzliche größere Aufbewahrungsbox, die unter Deck angebracht ist und über einen Deckel im Floßboden erreichbar ist.

Eine Floßfahrt auf dem Bodensee bei schönstem Wetter! |

In dieser Box können z.B. aufblasbare Gegenstände wie Sessel, Luftmatratze, verstaut werden. Über das Bordgebläse, das über das Menü des Bordcomputers eingeschaltet werden kann, können diese Aufblasgegenstände ohne Mühe aufgeblasen werden und nach Gebrauch auch wieder restlos leergesaugt werden, um sie anschließend platzsparend verstauen zu können. Das Floß ist außerdem mit einem für Nachtfahrten vorgeschriebenen weißen Rundumlicht ausgestattet und somit nachtfahrtauglich. Eine weitere Leuchte sorgt in der Dunkelheit für die gute Ablesbarkeit der Displays des Bordcomputer.

Über den Bordcomputer werden die Floßkomponenten bedient, er zeigt zudem wichtige Informationen. |

Die Rundumleuchte kann tagsüber durch einen Sonnenschirm ausgetauscht werden. Das Soundsystem, dessen Lautsprecher in die Technikbox integriert sind, sorgt während der Fahrt für die Beschallung der Passagiere mit Musik. Die Liegestühle können bei Bedarf nach vorne geklappt werden, so dass man im hinteren Bereich des Floßes eine große freie Liegefläche entsteht, z.B. um sich auf hoher See zu sonnen und ein Eis zu genießen. Um die Bordbatterie umweltfreundlich nachzuladen, kann am Bordcomputer ein Solarpanel angeschlossen werden.

Wie alles anfing...

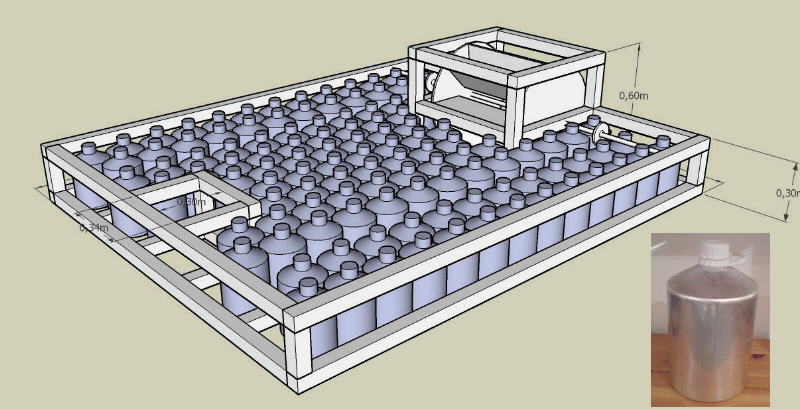

Vanessa und ich hatten die Idee, ein Floß zu bauen. Nur war zunächst nicht klar, was als Schwimmkörper in in Frage kommen würde. Es sollte etwas sein, das ein möglichst großes Volumen hat, leicht, stabil, billig und in großen Mengen verfügbar. Ich hatte eine Idee: An der Uni wird Diethylether seit der Installation der neuen Abfüllanlage nur noch in 5l-Aluflaschen verkauft. Einweg, wohlgemerkt. Die Flaschen sind (je nach Hersteller) mit bis zu 400g Aluminium sehr stabil, rostfrei, witterungsbeständig, dicht, etc... auf jeden Fall viel zu schade zum Wegwerfen! Und in den Praktika wird sehr viel Diethylether verbraucht, im Jahresdurchschnitt geschätzt eine Flasche pro Tag.Also haben wir leere Flaschen gesammelt. Ein Lagerplatz war schnell gefunden, mein Kellerabteil musste dafür herhalten. Natürlich aus Brandschutzgründen nur für vollständig entleerte Flaschen. Man konnte die Flaschen sehr platzsparend an der Wand stapeln, und als die voll war eine zweite Reihe anfangen. Nur wie baut man aus solchen Flaschen ein Floß? Ein Plan musste her. Also zeichneten wir einen Entwurf in Google Sketchup. Das Floß sollte einen Rahmen haben, der die Flaschen zusammenhält. Geplant war, später Querlatten in den Rahmen einzuziehen und die Flaschen an Ihren Hälsen an diesen Latten mit stabilen Kabelbindern zu befestigen. Seitlich können sie dann ja nicht mehr wegrutschen.

So sollte das Flaschenfloß aussehen. Hinten das Schaufelrad, vorne die integrierte Kühlbox Rechts unten im Bild ein Foto einer 5-Liter-Aluflasche, wie sie verwendet werden sollten |

Als Antrieb wollten wir wegen dem besseren Wirkungsgrad gegenüber einem Schaufelrad zunächst eine Schiffsschraube verwenden, die über Tretpedale betrieben wird. Schnell stellte sich jedoch heraus, dass so eine Schiffsschraube nur in einem speziellen Drehzahlbereich optimal funktioniert, und man außerdem ein Getriebe für die Kraftübertragung benötigt (eine Fahrradkette kann man, anders als einen Keilriemen, nicht 90° um's Eck quälen!). Das war uns dann doch zu aufwändig, zumal wir nicht wussten, wo man so ein Getriebe herkriegen könnte, das auch noch wasserbeständig sein müsste. Also haben wir uns letztlich für ein Schaufelrad entschieden. Als Material für das Schaufelrad wollten wir eine 9 mm starke Siebdruckplatte verwenden, weil die wasserfest verleimt ist. Das Schaufelrad sollte 60 cm Durchmesser haben und im hinteren Teil des Floßes in einem Radkasten untergebracht sein. Diesen wollten wir ebenfalls mit Siebdruckplatten abdecken, damit das Wasser während der Fahrt nicht herausspritzt. Die Kraftübertragung sollte von den Tretpedalen über eine lange Fahrradkette erfolgen, die Tretpedale sollten im vorderen Bereich angebracht werden. Genauso wie eine Kühlbox für Speiseeis. Und eine Gefrierbox. Und einen Grill, und... Wir hatten ziemlich viele Ideen, was für "Features" das Floß alles haben sollte:

- Bord-Grill

- Integrierte Kühlbox

- Integriertes wasserdichtes Verstaufach

- Angebauter Tiefenmesser (Rolle an der Seite des Floßes, automatisch abwickelbar)

- Rollrasen als Bodenbelag

- Klapptisch

- Solarofen oder -kocher, eventuell auf drehbarer Scheibe montiert

- Zwei Liegestühle

- Zeltröhre zur Aufbawahrung eines Zelts während der Fahrt

- Ausklappbare Stangen fuer Sonnen oder Regenschutz

- Beiboot (Palme im Schwimmring/Reifen), an das Floss angekettet

- Ruder zum An- und Ablegen, oder falls das Schaufelrad versagt

- Halterung um die Ruder zu verstauen wenn man sie nicht braucht

- Bordradio

- Ventilator

- Solarzellen für die Stromversorgung

- Vorgeschriebene weisse Lampe für Nachtfahrten

- Weitere Bordbeleuchtung

- Piratenflagge

- Ein Flaschenpost-Set

- Kompass (damit man sich auch ohne Sonne zurechtfindet)

- Regenüberzug fuer die Stühle, der während der Lagerzeiten benutzt werden kann wenn das Floß draussen steht

- Eingebaute Hupe

- Griff/Seil um das Floss auf den Rollen zu ziehen, wenn es an Land ist

- Kiste an Deck, die Kohle, Feuerzeug und sonstige Utensilien enthält

- Schloss, um das Floß anzuschließen wenn man im Hafen ein Eis essen geht

- Luftmatratze

- Ausklappbare oder integrierte Becherhalter fuer hohen Seegang

- Leine, die man zwischen die Regenschutzstangen spannen kann, um nasse Handtücher aufzuhängen

- Abfalleimer

- Thermometer, um Luft- oder Wassertemperatur festzustellen, oder zu sehen ob der Solarofen schon heiß genug ist

- Aufblasbares kopfkissen zum bequemeren Liegen auf dem Floß

Das Floß sollte also 2,50m lang und 2,10m breit werden und aus 115 Flaschen bestehen. Das macht 575 Liter Gesamtvolumen und damit etwa 5600N Auftrieb. Die Holzteile im Wasser würden zusätzlich etwas Auftrieb bringen, welcher jedoch von den Holzteilen über Deck wieder zunichte gemacht werden würde. Nun, beim Venkatamaran II waren es 768 Liter Auftriebsvolumen. Dieser war für 4 Personen ausgelegt, hier sollten es nur 2 sein. Sollte das also reichen?

Uns fielen nach einigem Überlegen mehrere Probleme auf: Das Schaufelrad hinten sollte ausgerechnet an der Stelle sein, wo wegen dem Radkasten so viele Flaschen fehlen. Wenn wir die Liegestühle wie geplant neben den Radkästen montieren würden, käme an diese Stelle zusätzlich noch viel mehr Gewicht dazu. Die meiste Tragfähigkeit hätte das Floß vorne, wo relativ wenig Gewicht eingeplant war. Dazu kam, dass das Floß selbst bei (angenommener) optimaler Verteilung des Gewichts ein Tiefgang von 20 cm hätte, da es selbst mit den Holzbalken und den Flaschen ca. 170 kg wiegen würde. Dazu käme noch das Gewicht für zwei Personen (ca. 110 kg) und für das ganze Zubehör (ca. 50 kg). Zwischen Deck und Wasseroberfläche wären demnach nur noch ca. 10 cm Platz, bei starkem Seegang würde also dauernd Wasser aufs Deck schwappen. Dies galt es zu vermeiden. Eine neue Lösung musste also her.

Die Idee mit den Fässern

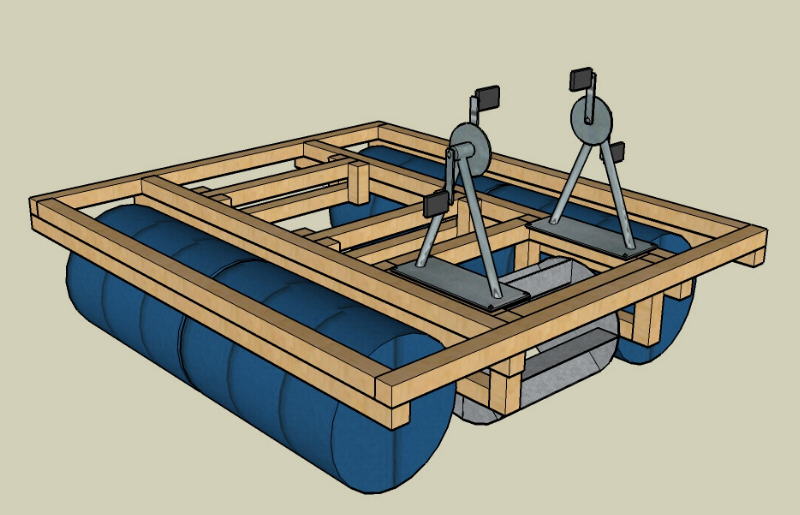

Auf der Suche nach neuen Schwimmkörpern stießen wir bei einem bekannten Online-Auktionshaus auf sehr stabile leere Kunststoffässer, die für wenig Geld zu haben waren. Die Fässer waren 88 cm hoch un 60 cm im Durchmesser. Wir bestellten vier Stück. Mit einem Volumen von 220 Litern pro Fass hätten wir insgesamt 880 Liter für den Auftrieb. Ein weiterer Vorteil wäre, dass die Schwimmkörper eine kleinere Grundfläche hätten, und somit das Floß weiter aus dem Wasser herausragen sollte. Es bestünde also eine geringere Gefahr, dass bei Seegang Wasser aufs Deck schwappt. Also haben wir die Fässer bestellt. Die wurden in riesigen Kartons geliefert, 9.90 Euro für den Versand pro Fass fand ich da noch relativ günstig, zumal jeder Karton ca. 15 kg wog. Der Postbote hat jedenfalls große Augen gemacht :-) Ich lagerte die Fässer erst mal bei mir in der Wohnung, jeweils zwei aufeinander. Es stellte sich heraus, dass in den Fässern früher Agavensirup aus Mexiko gelagert war. Das könnte erklären, wieso sich nach einigen Tagen etliche Fruchtfliegen um die Verschlüsse der Fässer tummelten... Und das, obwohl die Fässer ausgewaschen sein sollten, laut Verkäufer jedenfalls... Der neue Entwurf mit Kunststofffässern als Schwimmkörper und einem Frontschaufelrad. |

Um das Problem mit dem Schwerpunkt zu beseitigen, strukturierten wir die Lastverteilung auf dem Floß um. Das Schaufelrad sollte nun vorne sein, ausserdem nur noch 50 cm groß (weil es dann so praktisch unter Deck passt und wir auf den Schaufelradkasten verzichten konnten). Vorne sollten auch die Tretpedale hin, die nun über eine kürzere Kette ihre Kraft auf das Schaufelrad übertragen sollten. Als Tretantrieb wollten wir je das Mittelteil eines Fahrrad-Rahmens verwenden, das umgekehrt auf eine Platte geschweißt werden sollte. Gesteuert werden sollte das Floß über eine Lenkstange, die über ein Gestänge das Ruder im hinteren Teil des Floßes bewegt. Als Lager für Schaufelrad und Lenkung sollten Eichenholz-Stücke mit einem Loch in der Größe der jeweiligen Achse herhalten, da diese sehr langlebig sind, wenn man sie gut fettet.

Entwurf des Fass-Floßes von hinten: Über ein Lenkgestänge wird das Steuerruder bewegt. |

Das Gerüst sollte aus Weißholz-Balken hergestellt werden, wie man sie günstig im Baumarkt bekommt. Der Boden sollte mit Nut- und Federbrettern ausgelegt werden. Als Schutz gegen Wasser planten wir, alle Bretter mit Leinöl einzustreichen. Dies hätte den Vorteil, dass es nicht 100%ig dicht ist und das Holz wieder gut abtrocknen kann. Bei einer Lackschicht würde bei einer Beschädigung Wasser unter den Lack eindringen und das Holz von innen faulen. Auf den fertigen Holzrahmen sollten dann die Liegestühle montiert werden, so dass der Schwerpunkt der Liegestühle leicht im hinteren Bereich liegt (weil zum Ausgleich vorne ja das Schaufelrad und die Pedale angebracht sind). Als optische Abgrenzung sollte noch eine Umrandung aus Balken sowie eine Außenverkleidung montiert werden, wo auch der Name des Floßes aufgedruckt werden sollte. Insgesamt hatten wir uns das etwa so vorgestellt:

Der fertige Entwurf des Floßes mit Fässern, Liegestühlen und Antrieb. |

Der eigentliche Bau:

Nun ging es darum, den Plan umzusetzen und das Floß zu bauen. Wir änderten aus Kostengründen die Konstruktion noch leicht, und ersetzten den doppelten Aussenrahmen aus 58mm-Balken mit quadratischem Querschnitt durch einen einfachen Aussenrahmen aus dickeren Balken (78x98mm^2). Alle Holzbalken ließen wir in einem lokalen Baumarkt zusägen und bekamen sogar noch 20% Rabatt, da sich solche Balken (außer für Holzwürmer) nicht als Tiernahrung eignen. Die Nut- und Federbretter kauften wir in einem Baumarkt in Singen, da sie dort günstiger waren und schon so praktisch in einer Länge von 2,10 Meter angeboten wurden, was natürlich genau unserer Floßbreite entsprach. Als wir alle Holzteile hatten, mussten wir sie erst einmalmal schleifen (wir kauften aus Kostengründen die ungehobelten) und danach mit Leinöl behandeln. Den Rahmen schraubten wir mit Winkeln zusammen. Der fertige Rahmen hatte eine Größe von 2.40x2.10m^2 und es zeigte sich, dass er alleine schon ziemlich stabil war. (Die 2.40m Länge kommen übrigens daher, dass ohne Zulassung maximal 2.50m erlaubt sind, und wir noch etwas Platz für Haken, Ösen und Griffe lassen wollten). Die Antriebstechnik: Geschweißtes Schaufelrad und "filetierte" Fahrräder auf einer Metallplatte. |

Die beiden äußeren Schienen des Rahmens sollten dafür sorgen, dass die Fässer sicher aufliegen und nicht von unten gegen den Floßboden drücken. Wie wollten sie unter dem Rahmen dann mit Spanngurten montieren. Das haten wir jedenfalls so berechnet. Jedoch bemerkten wir später, dass die Fässer unter Belastung etwas nachgaben (Kunststoff ist elastisch...). Aus diesem Grund mussten wir noch vier dickere Holzlatten auf die Innenseiten der beiden Schienen montieren. Diese Latten verringerten die Breite der Auflageschienen und die Fässer lagen nur noch auf dem Rahmen auf. In den mittleren Raum des Rahmens montierten wir, ebenfalls mit Winkeln, die Halterung für das Schaufelrad. Das Schaufelrad wollten wir ursprünglich aus Siebdruckplatten herstellen. Jedoch erschien uns ein Schaufelrad aus Metall dauerhafter, und Herr Stauß aus der Uni-Werkstatt schweißte es uns, an dieser Stelle nochmals vielen Dank dafür! Wir entschieden uns aus Gründen der leichteren Verarbeitbarkeit und aus Kostengründen für gewöhnliches Stahlblech mit 2mm Stärke. Die Grundplatten für die Tretpedale ließen wir in der Schlosserei Wiehler in Allensbach anfertigen. Der freundliche Schlosser schweißte uns auch die Fahrradrahmen auf die Grundplatten, die mitgebrachten Zahnräder ans Schaufelrad und die Achse ans Ruder.

Der fertige Rahmen mit Halterungen für Lenkung und Schaufelrad auf den Fässern. |

Als besonders praktisch erwiesen sich die Abmessungen des Floßes: Da wir das Floß auf meinem PKW-Stellplatz bauten, hatte ich schon eingeplant, während der Bauzeit das Auto woanders parken zu müssen. Wir fanden aber heraus, dass mein Auto auch noch auf den Parkplatz passte, wenn wir das Floß ganz vorne quer hinstellten. Der Parkplatz war jedenfalls breit genug! Als dann in der Mitte auch noch die Halterungen für die Lenkstange und der Achse des Ruders montiert waren, konnten wir die Fässer schon mal darunterlegen:

Drahtkorb zur Befestigung der integrierten Kühl- und Gefrierbox. |

Die Fässer befestigten wir mit Spanngurten am Holzrahmen. Hierfür wurden Vertiefungen in den Holzrahmen geschliffen (und natürlich danach wieder lackiert!), damit sie nicht zwischen Rahmen und Floßboden eingeklemmt werden und so später gegebenenfalls ausgetauscht werden können. Den Floßboden aus Nut- und Federbrettern montierten wir mit Schrauben auf dem Rahmen. Das letzte Brett wurde vorne noch passend zugesägt, anschließend schliffen wir die gesamte Aussenseite mit einem Bandschleifer schön rund. Um die Kühlbox und die Gefrierbox in den Floßboden zu integrieren, sägten wir aus dem Floßboden eine rechteckige Platte heraus und befestigten Scharniere daran. Den Deckel darüber stabilisierten wir mit Holzlatten, so dass dieser von oben belastbar wurde. Von unten montierten wir eine Halterung mit einem Drahtkorb an das Floß in welche die beiden Neopor-Boxen installiert werden sollten. Später kleideten wir den Drahtkorb noch innen mit Teichfolie aus, um ein Eindringen von Spritzwasser zu verhindern.

Blick von oben auf die (noch) nicht montierte Halterung für Kühl- und Gefrierbox... |

...und die gleiche Ansicht nochmal von unten! |

Direkt unter dem Schaufelrad installierten wir eine dicke PET-Folie, die den Holzboden des Floßes von unten gegen Spritzwasser schützte. Um ein Hochspritzen des Wassers entlang der Kette zu vermeiden, montierten wir Kunststoffrohre als Kettenschutz an das Pedalgestell. Die Verbindungsstellen und die Durchführungen der Rohre durch den Holzboden dichteten wir mit Silikonkitt von unten ab.

Ich beim Abdichten der Kettendurchführungen mit Silikonkitt. |

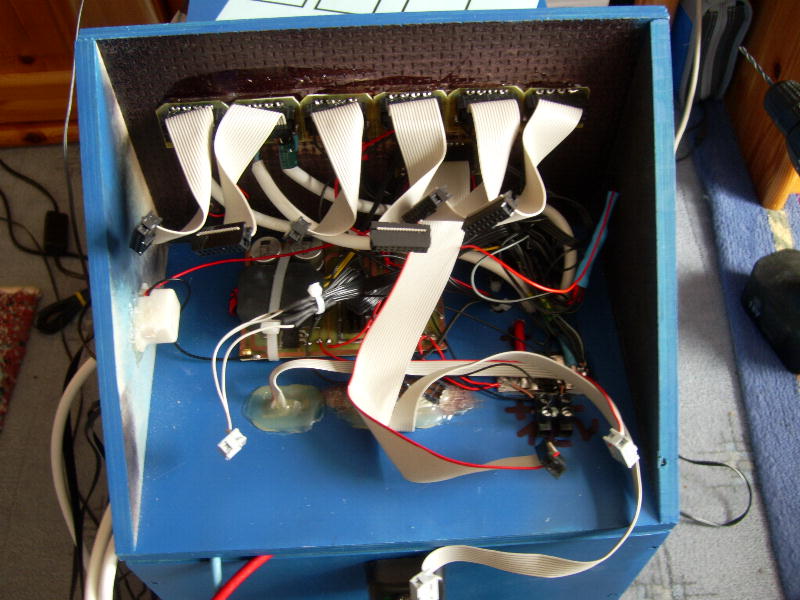

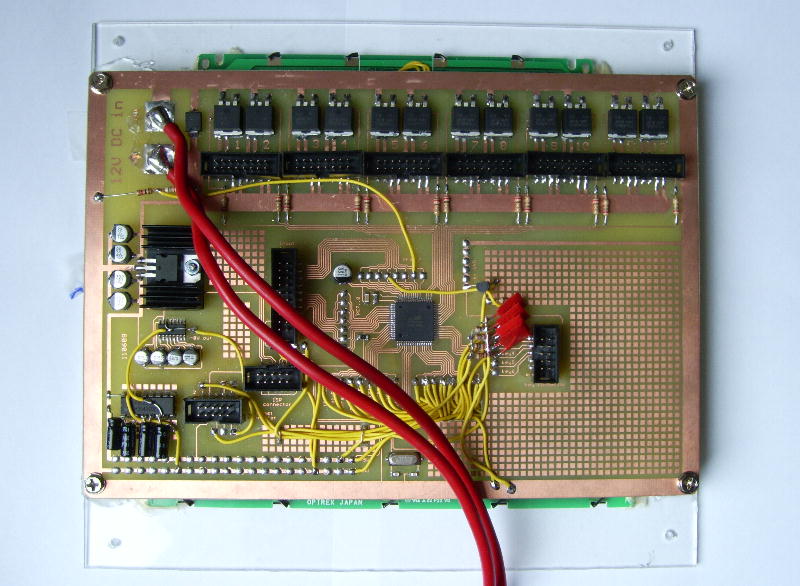

Für den Bordcomputer entwickelten wir eine speziell auf das Floß zugeschnittene Hauptplatine mit einem ATmega128-Mikrocontroller, an welchem über einen 8-Bit-Bus und einigen Steuerleitungen drei LC-Displays angeschlossen wurden. Die beiden oberen Displays kauften wir günstig bei Pollin-Elektronik, das große Display unten bauten wir aus einem alten Thermocycler aus. Während die Pollin-Displays die für den Betrieb notwendige negative Spannung selber erzeugen konnten, war das Display aus dem Thermocycler auf eine externe negative Spannung angewiesen. Hierfür verwendeten wir zwei MAX232 Pegelwandler ICs, welche jeweils eine integrierte Ladungspumpe besitzen. Zieht man deren Eingänge auf Masse, so kann man am Ausgang die negative Spannung direkt abgreifen. Zur Leistungssteigerung schalteten wir beide Pegelwandler parallel, was sich aufgrund der Displaygröße als notwendig erwies. Zum Schalten der Floßkomponenten wie Hupe, Beleuchtung, Gebläse usw. hatten wir IRF540 MOSFETs auf die Hauptplatine integriert, die an die Ausgänge des Mikrocontrollers angeschlossen wurden.

Vorbereitetes Gehäuse mit allen Kabeln, der Bordcomputer kann eingebaut werden! |

Die Drains jeweils zweier Mosfets haben wir über einen 16-poligen Wannenstecker zusammen mit der 12V-Schiene herausgeführt, um die Floßkomponenten durch eine Steckverbindung einfach vom Floßcomputer trennen zu können. Die Spannungsversorgung des Bordcomputers erfolgt über einen 7805-Linearregler. Die vier Bedientasten des Bordcomputers sind neben den Displays in der Frontplatte integriert, zusätzlich sind sie jedoch noch über einen 10-poligen Wannenstecker herausgeführt. Über einen 20-poligen Steckverbinder werden der Ruderpositionssensor, die Temperatursensoren, Sidesticksensoren die Steuersignale für die Servolenkung sowie das Signal für den Summer herausgeführt. Über eine weitere serielle 10-polige Schnittstelle kann ein Softwareupdate durchgeführt werden (Die Software besteht immerhin aus ca. 1700 Zeilen Code), ohne den Bordcomputer öffnen zu müssen. Zur Überwachung der Bordbatterie befindet sich noch ein Spannungsteiler auf der Platine, welcher an einen Analogeingang des Mikrocontrollers angeschlossen ist.

Die Bordcomputer-Hauptplatine von hinten, in der Mitte der ATmega128-Prozessor |

Da der Servomotor für das Steuerruder mit einem 24-Volt-Motor ausgestattet ist, die Bordspannung jedoch nur 12V beträgt, haben wir eine Step-up-Schaltung gebaut, welche auf einem LT1070, einer 33µH-Speicherdrossel sowie Eingangs- und Ausgangskondensatoren basiert. Die Spannung des Servomotors wird über einen IRF540-Mosfet ein- und ausgeschaltet und kann über ein 2-Kanal-Relais umgepolt werden. Die Software des Bordcomputers schaltet MOSFET und Relais in jedem Fall so, dass letzteres stromlos geschaltet wird und somit eine lange Lebensdauer erwarten lässt. Die Bordelektronik ist so konstruiert, dass sich die Frontplatte (z.B. im Reparaturfall) mit dem Display durch Steckverbindungen von Bordelektrik des Floßes lösen lässt.

Der Bordcomputer beim Probebetrieb, zur Entwicklung der Software noch an einen PC angeschlossen. |

Die Bedienung des Bordcomputers erfolgt über die Tasten der Sidesticks oder wahlweise über die Drucktaster neben den Displays. Im oberen Display wird das Menü angezeigt, man kann die gewünschten Funktionen durch den Auf- und Ab-Taster auswählen und mit [OK] aufrufen.

- 01: Leselampe links ein

- 02: Leselampe links aus

- 03: Leselampe rechts ein

- 04: Leselampe rechts aus

- 05: Luefter links ein

- 06: Luefter links aus

- 07: Luefter rechts ein

- 08: Luefter rechts aus

- 09: Boxlicht aktivieren

- 10: Boxlicht deaktivieren

- 11: Grillbeleuchtung ein

- 12: Grillbeleuchtung aus

- 13: Geblaese ein

- 14: Geblaese aus

- 15: Audiosystem ein

- 16: Audiosystem aus

- 17: Hupe aktivieren

- 18: Hupe deaktivieren

- 19: Lichterkette ein

- 20: Lichterkette aus

- 21: Rundumlicht ein

- 22: Rundumlicht aus

- 23: Springbrunnen ein

- 24: Springbrunnen aus

- 25: Geraetestatus zeigen

- 26: Temperaturen zeigen

- 27: Fahrdaten 1 zeigen

- 28: Fahrdaten 2 zeigen

- 29: Fahrdaten loeschen

- 30: Laufzeiten 1 zeigen

- 31: Laufzeiten 2 zeigen

- 32: Laufzeiten 3 zeigen

- 33: Laufzeiten loeschen

- 34: Sidestick links

- 35: Sidestick rechts

- 36: Beide Sidesticks

- 37: Stoppuhr start/stopp

- 38: Stoppuhr reset

- 39: Zeit stellen

- 40: Datum stellen

- 41: Standard speichern

- 42: Sidestick kalibrieren

- 43: Ruder kalibrieren

Die Wasserspritze vorne rechts, kann über den Bordcomputer aktiviert werden. |

Die Wasserspritze im vorderen Teil besteht aus einem blau lackiertem Holzgestell, an welchem ein Schlauch mit einer Düse angebracht ist (Als Düse haben wir eine Kabelverschraubung verwendet). Die Spritze wird mit Seewasser betrieben, unter Deck befindet sich hierzu eine Tauchpumpe, welche das Wasser mit ca. 1 bar nach oben befördert (damit erreichen wir einen kräftigen Strahl mit enier Spritzweite von geschätzten 5 Metern). An der Tauchpumpe ist auch der Temperatursensor für die Wassertemperatur angebracht. Über den Bordcomputer kann die Wasserspritze ein- und ausgeschaltet werden.

Unser Soundsystem: Einer der beiden in die Technikbox integrierten Lautsprecher. |

Das Floß ist mit einem aktiven Soundsystem ausgestattet, in der Technikbox sind Lautsprecher integriert. An diese kann über einen Kopfhörerstecker z.B. ein MP3-Player angeschlossen werden. Die Musik kann dabei über den Bordcomputer ein- und ausgeschaltet werden.

Steuerruder und Schaufelrad sind mit Opferanoden aus Magnesium ausgerüstet, damit nichts rostet! |

Um das Schaufelrad, das Steueruder und daran angebrachte Metallteile vor Korossion zu schützen, haben wir Opferanoden montiert. Diese bestehen aus einem Stück Magnesium, welches wir bei einem Online-Auktionshaus günstig ersteigerten. Sollte der Lack des Schaufelrads an einer Stelle beschädigt werden, so bildet sich eine elektrochemische Zelle mit der Magnesiumeletrode als Anode und dem Schaufelrad als Kathode. Dabei löst sich die Magnesiumanode sehr langsam auf und schützt somit das Schaufelrad bzw. das Ruder vor Rost.

Der Motor der Servolenkung, wasserdicht verpackt und mit einem Handschuh flexibel abgedichtet! |

Als Servomotor verwendeten wir einen 24-Volt-Spindelmotor, welcher früher in der Industrie zum Ein- und Ausfahren eines Monitors verwendet wurde. Um den Motor vor Wasser zu schützen, montierten wir ihn in ein Kunststoff-Abflussrohr und dichteten die Aufhängung samt Kabeldurchführung ab. Die Spindel führten wir durch einen dicken schwarzen Nitrilhandschuh (der ist besonders alterungsbeständig) und dichteten sie mit einem Stück Vakuumschlauch und zweier Kabelbinder ab. Um den Motor im Gehäuse zusätzlich vor Kondenswasser zu schützen, füllten wir vor dem Verschließen des Motorengehäuses eine ausreichende Portion Kieselgel in einem löchrigen Plastikbeutel ein.

Der Positionssensor für die Servolenkung arbeitet über einen Seilzug, der ein Potentiometer bewegt. |

Der Positionssensor besteht aus einem linearen Schiebepotentiometer, welcher in einem Kunststoffgehäuse eingebaut ist. Über zwei Umlenk-Ösen und ein kurzes Kunststoffrohr wird eine Schnur zum Ruder geführt. Eine ebenfalls im Gehäuse angebrachte Rückstellfeder sorgt für die notwendige Spannkraft der Schnur, welche zur Verbesserung der Gleiteigenschaften gefettet wurde. Der Positionssensor ist mit dem Bordcomputer verbunden, welcher darüber die tatsächliche Position des Ruders ermitteln kann.

Der maßgeschneiderte Wagen: Da passt unser Floß exakt drauf! |

Um unser Floß vom Parkplatz zum See transportieren zu können, konstruierten wir einen Wagen, welcher speziell auf die Maße des Floßes zugeschnitten wurde. Wir verwendeten einen stabilen Querbalken, an welchem wir von unten eine Stahlachse mit zwei walzengelagerten Schubkarrenräder montierten. Vier querverstrebte Längsbalken sorgten für eine optimale Gewichtsverteilung der Fässer. Zunächst planten wir, auf der schwereren Seite noch einen kleinen Transportwagen unterzustellen, wir fanden aber später noch kleinere Rollen mit ca. 15 cm Durchmesser, die wir vorne an den Längsbalken anbringen konnten (auf dem Foto noch nicht montiert). Damit konnte der Anhänger auch ohne "Hilfs- Transportwagen" eingesetzt werden. Der Anhänger hat eine Tragkraft von 320kg und reicht somit für unser Floß mit einem berechneten Gewicht von ca. 250kg problemlos aus. Um das Floß vor der Witterung zu schützen, bestellten wir eine stabile LKW-Plane aus PVC mit 700g/m^2, die am Rand mit Ösen ausgestattet ist. Damit die Sidesticks unter der doch relativ schweren Plane nicht beschädigt werden, mussten wir sie während der Lagerung schützen. Vanessa hatte die geniale Idee, Obi-Eimer darüberzustülpen. Diese passten wie angegossen auf die Tische und schützen die Sidesticks und Ventilatoren gleichermaßen. Über eine unten am Tisch angebrachte Schraube konnte der Henkel des jeweiligen Eimers eingehängt werden, so dass diese stabil befestigt werden konnten. Wir prüften nochmal alle Komponenten des Floßes und stellten fest, dass alles einwandfrei funktionierte. Bei der Überführung des Floßes zum See half uns Andi, Krisi und die Eltern von Vanessa, zusammen schafften wir die Strecke von 4 km in ca. 1 Stunde, vielen Dank dafür!

Die Wasserung |

Am See angekommen stellten wir fest, dass es relativ schwer war, das Floß aufgrund seines doch recht hohen Gewichts von ca. 250 kg die steile Rampe ins Wasser herunterzulassen, und noch schwerer war es, das Floß nach der Jungfernfahrt wieder hochzuziehen (Daran waren wir aber mitunter selbst schuld - wir vergaßen, die Schraubverschlüsse der Fässer fest zuzudrehen, so war zusätzlich etwas Wasser eingedrungen). Später bestellten wir im Internet eine elektrische Seilwinde mit 12V-Motor und einer Zugkraft von 9000N, womit es problemlos möglich wurde, das Floß ins Wasser zu lassen und vor allem danach wieder herauszuziehen.

Würstchengrillen auf hoher See |

Wir konnten mit dem Floß bei schnellem Treten eine Geschwindigkeit von ca. 2km/h erreichen. Das war zwar langsamer als die 4km/h, die wir uns erhofft hatten, aber schneller als durchschnittliche Schwimmer ist man damit auf jeden Fall. Der Grill funktionierte einwandfrei, wir konnten leckere Würstchen darauf grillen und danach ein Eis aus der Bord-Gefrierbox genießen. Die Servolenkung erwies sich auf dem Wasser als erstaunlich präzise, man konnte damit problemlos manövrieren.

Rückkehr zum Hafen: Dank präziser Servolenkung ist das Einparken kein Problem! |

Dank der eingebauten Luftpumpe konnten wir mühelos aufblasbare Gegenstände wie z.B. das Krokodil den Basketball, die Luftmatratze oder den blauen Sessel aufblasen und damit auf dem See umhertreiben. Bei einer der Floßfahrten wurden wir sogar von der Wasserschutzpolizei kontrolliert, glücklicherweise hatten die Polizisten nichts zu beanstanden (unser Floß entsprach ja den zulässigen Abmessungen, und wir hatten sogar eine Schwimmweste dabei!) und wünschten uns eine gute Weiterfahrt.

Gut verpackt widersteht das Floß jeder Witterung! |